AMC×鋳金『吹分技法シミュレーションによる3Dデータ×鋳造作品の制作』

AMC Connectプロジェクトの一環として、東京藝術大学 美術学部 工芸科鋳金研究室の堀田 光彦 助手とAMC 助手 浜田卓之で『3Dデータ×鋳造』によるコラボレーション作品を制作しました。

本作は3Dデジタル技術を活用し、鋳造における吹分技法のシミュレーションと制作を実現するもので、3Dスキャン、吹分技法の模様シミュレーション、3Dプリントなどを用いて、意図した模様の吹分鋳造作品を制作する試みです。

吹分技法とは、伝統工芸による鋳造手法の一つで、溶解した2種の金属(真鍮・唐金など)、または、3種の金属(白銅・真鍮・唐金など)を一つの鋳型に順次流し込むことにより、幻想的な模様を作り出す鋳造技法です。上記の説明は般若鋳造所 webサイトより引用しております。

3Dスキャンや3Dプリントによる出力物を用いてシミュレーションを行い、意図した模様を作ることが難しい吹分技法において狙った模様を作り出すことに成功しました。

作品制作:堀田 光彦(東京藝術大学美術学部工芸科鋳金研究室)

技術協力:浜田 卓之(東京藝術大学芸術情報センター)

実施期間:2024年1月〜3月

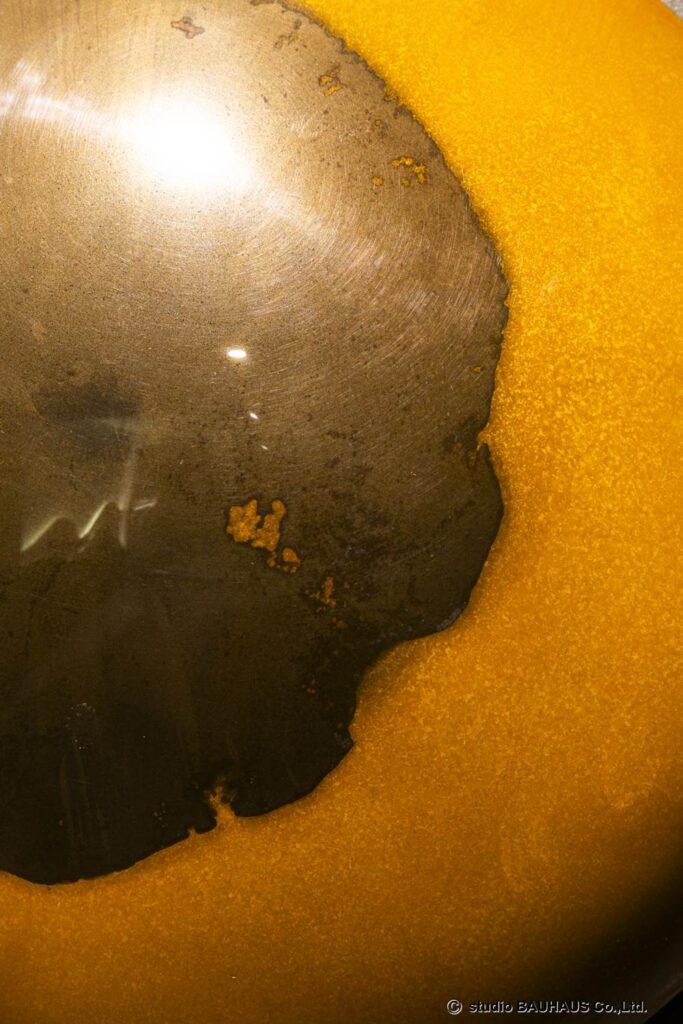

朏 -Mikazuki- 2024 真鍮、黒味銅

STEP-1 吹分技法の模様シミュレーション

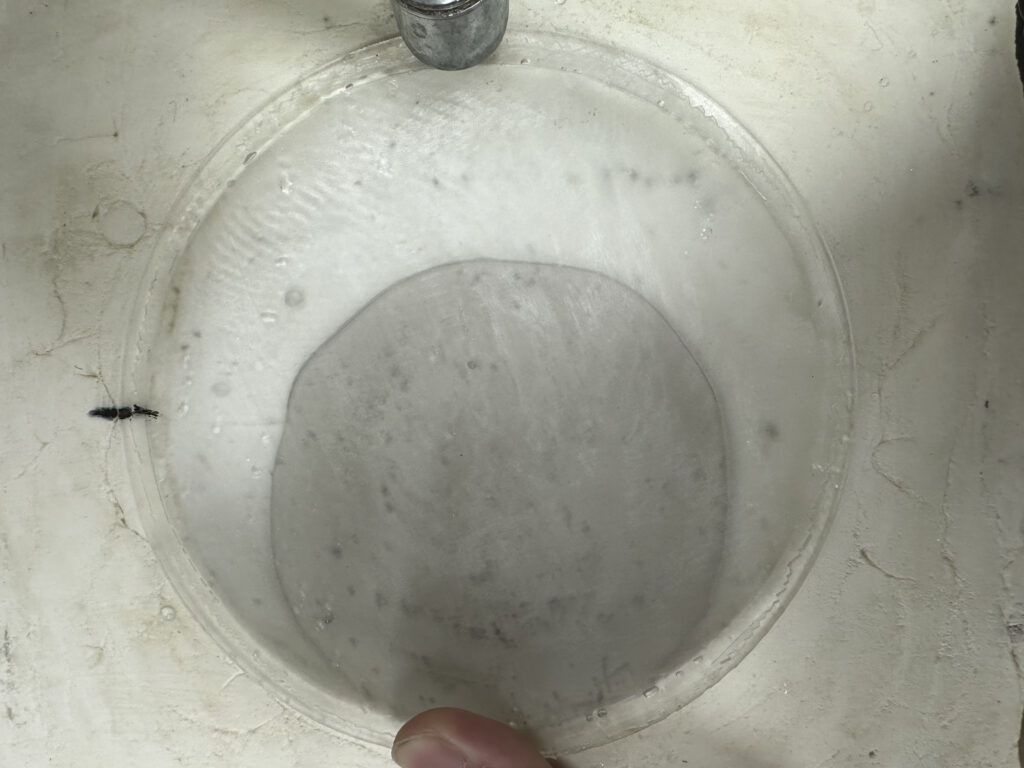

はじめに、円形で椀型の形状を前提とした吹分模様のシミュレーションを行うため、同形状で1/2スケール程度の石膏型を堀田助手に作成いただき、それを3Dスキャン・3Dプリントしシミュレーションをしました。具体的には、石膏型と透明の3Dプリント出力物の間に水を流し込み、あらわれる模様を確認する方法で実践しています。ここでは、3Dスキャンによって取得した3Dデータを、鋳造の厚さとなる3mm浮かせてシミュレーションできるよう形状操作をしています。

STEP-2 鋳造する形状の3Dプリント出力

3Dスキャンと3Dデータ編集、3Dプリント出力によって、石膏型の形状を基準にした椀型における「三日月」模様のシミュレーションを実践しました。流し込む際の角度など概ね検証できたため、石膏型の曲率を変更せずに、デジタルデータ上で出力スケールを調整し、最終的に制作する鋳造作品のサイズ(約400mm*400mmの円形)で最終出力を行いました。

STEP-3 鋳造

最終出力した3Dプリント物を用いて、鋳造工程を実践します。

今回は日本の伝統的な鋳造技法である真土込め型鋳造法を用いて、出力された原型を直接型取りし制作していきました。真土(まね)とは、川砂や山砂に粘土を混ぜ、焼成してから粉砕したものをいいます。

真土を用いて出力された原型を込めていきます。原型の表面の型を取ることができたら、原型を取り除き金属の厚みを決める裏土を型に貼り、再度型を作っていきます。型が出来たら一旦開き裏土から金属の必要な量を計算します。3Dプリントしシミュレーションした結果から導き出した角度や型の傾きに注意しながら鋳造します。吹分された鋳物を型から取り出し湯道をカットします。

STEP-6 成果作品

金ヤスリの荒目、中目、細目、油目、生下、紙やすりなどを使って磨いていきます。仕上げに大根のおろし汁をかけてから、伝統的な着色技法である煮色(硫酸銅と緑青の溶液)で煮込み、色どめをします。

3Dプリントを用いた吹分模様のシミュレーションの通り、中央の円形の模様によって、三日月の形が形成された吹分技法による鋳造作品を制作しました。